Introduction : Protection Contre la Rouille et l’Humidité

La rouille et l’humidité représentent des menaces insidieuses pour la durabilité et l’intégrité des matériaux, qu’ils soient utilisés dans les constructions, les infrastructures ou les équipements. Dans un contexte où les conditions climatiques deviennent de plus en plus imprévisibles et où les enjeux environnementaux pèsent lourdement sur notre écosystème, il est impératif d’accorder une attention particulière à la protection des surfaces métalliques et des éléments exposés à l’humidité. La corrosion, qui se manifeste principalement sous forme de rouille sur les métaux, entraîne des coûts significatifs en matière de maintenance et de remplacement, tout en compromettant la sécurité et l’efficacité de divers produits industriels et commerciaux.

Dans cet article, nous allons explorer les causes fondamentales de la rouille et de l’humidité, ainsi que les différentes méthodes de protection disponibles sur le marché. Nous aborderons les solutions préventives et curatives, allant des traitements chimiques aux revêtements protecteurs, en passant par les innovations technologiques récentes en matière de matériaux. En prenant en compte les enjeux économiques, esthétiques et environnementaux, notre but est de fournir un guide détaillé et professionnel pour les propriétaires, les entrepreneurs et les gestionnaires de maintenance, leur permettant ainsi de mieux lutter contre ces ennemis qui menacent l’intégrité des structures et des équipements.

Table des matieres.

- Stratégies Efficaces pour Prévenir la Rouille : Analyse des Matériaux et Techniques de Protection

- LImpact de lHumidité sur la Durabilité des Structures Métalliques : Recommandations pour une Protection Optimale

- Traitements Anticorrosion : Évaluation des Options de Revêtements et de Traitements Superficiels

- Maintenance Préventive et Surveillance : Meilleures Pratiques pour Assurer une Longévité des Équipements Exposés à lHumidité

- Perspectives futures

Stratégies Efficaces pour Prévenir la Rouille : Analyse des Matériaux et Techniques de Protection

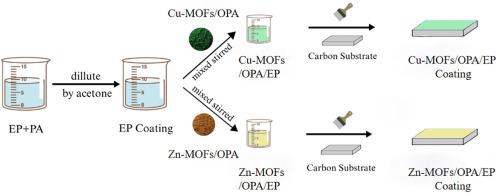

Pour lutter efficacement contre la rouille, il est essentiel de choisir judicieusement les matériaux qui composeront les structures exposées à l’humidité. L’acier inoxydable, reconnu pour sa résistance à la corrosion, est souvent préconisé pour les équipements extérieurs. L’aluminium, bien qu’il soit moins résistant que l’acier, offre une excellente protection contre l’oxydation grâce à sa couche naturelle d’oxyde. En complément, le cuivre est aussi une option prisée pour son effet antimicrobien et sa longévité. En intégrant des revêtements protecteurs, comme la peinture époxy ou les sprays anti-corrosifs, on peut prolonger la durabilité des matériaux tout en réduisant le besoin de réparations fréquentes. Ainsi, il est primordial de sélectionner des alliages et des traitements de surface adaptés au type d’humidité auquel les matériaux seront exposés.

En plus du choix des matériaux, diverses techniques de protection peuvent être mises en œuvre pour prévenir la rouille. Parmi les stratégies les plus efficaces, on trouve :

- Le galvanisage : processus consistant à recouvrir l’acier d’une couche de zinc pour créer une barrière protectrice.

- La cathodique protection : méthode qui empêche le métal de rouiller en utilisant un courant électrique pour changer les réactions d’oxydation.

- Les traitements spécifiques à la surface : comme l’anodisation pour l’aluminium, qui améliore sa résistance à la corrosion.

Pour illustrer les différents niveaux de protection offerts par ces méthodes, le tableau ci-dessous présente quelques-unes d’entre elles, ainsi que leurs avantages spécifiques :

| Méthode de Protection | Avantages | Durabilité |

|---|---|---|

| Galvanisation | Barrière contre les agents corrosifs | Longue durée (jusqu’à 50 ans) |

| Protection cathodique | Interruption des réactions d’oxydation | Variable selon l’application |

| Anodisation | Amélioration de l’apparence et résistance | 10 à 20 ans selon l’environnement |

LImpact de lHumidité sur la Durabilité des Structures Métalliques : Recommandations pour une Protection Optimale

L’humidité est l’un des principaux ennemis des structures métalliques, car elle favorise la formation de rouille, compromettant ainsi leur intégrité et leur durabilité. Les facteurs climatiques et environnementaux jouent un rôle essentiel dans la détérioration du métal. Pour atténuer ces effets indésirables, il est crucial d’implémenter une série de méthodes préventives et de ‘protectrices. Parmi les recommandations clés, on peut citer :

- Application de revêtements protecteurs : Utiliser des peintures antirouille ou des revêtements en zinc pour offrir une barrière contre l’humidité.

- Contrôle de l’humidité ambiante : Installer des systèmes de ventilation adaptés pour réduire l’humidité autour des structures.

- Entretien régulier : Planifier des inspections périodiques pour identifier et traiter rapidement les zones affectées par la rouille.

Pour mieux visualiser l’impact de l’humidité sur les différents types de métaux, voici un tableau qui résume la susceptibilité à la corrosion :

| Type de Métal | Susceptibilité à la Rouille | Recommandation de Protection |

|---|---|---|

| Acier doux | Élevée | Revêtement en peinture époxy |

| Acier inoxydable | Modérée | Nettoyage régulier |

| Aluminium | Faible | Protection anodique |

En intégrant ces stratégies de protection, les gestionnaires de structures métalliques peuvent non seulement accroître la longévité des matériaux, mais aussi réduire les coûts de maintenance à long terme. Une attention particulière à l’humidité et à ses effets sur les métaux est donc indispensable pour assurer une performance optimale des infrastructures.

Traitements Anticorrosion : Évaluation des Options de Revêtements et de Traitements Superficiels

Lorsqu’il s’agit de protéger les surfaces métalliques de la rouille et de l’humidité, plusieurs options de revêtements et de traitements superficiels sont disponibles. Parmi les solutions les plus courantes, on trouve les revêtements liquides, qui offrent une protection efficace grâce à leur application uniforme. Les propriétés de résistance à la corrosion peuvent être renforcées par l’ajout de pigments spécifiques. Les revêtements en powder coating (peinture en poudre) sont également populaires, car ils créent une couche épaisse et durable une fois cuits, fournissant ainsi une barrière solide contre les éléments. En outre, les traitements thermiques et mécaniques comme l’anodisation et le galvanisage sont de plus en plus adoptés pour prolonger la durée de vie des surfaces métalliques, en offrant une protection sacrifiée à l’humidité et à l’oxydation.

Un aspect essentiel à considérer lors du choix d’un traitement anticorrosion est la compatibilité avec l’environnement d’utilisation. Voici quelques critères à prendre en compte :

- Résistance chimique : Certains revêtements sont plus adaptés à des environnements corrosifs, comme les zones industrialisées ou maritimes.

- Durabilité : Les revêtements doivent pouvoir résister à l’usure et aux chocs mécaniques.

- Facilité d’application : Certains traitements nécessitent des équipements spéciaux et des compétences techniques.

Pour mieux visualiser ces options, voici un tableau récapitulatif des traitements les plus utilisés :

| Type de traitement | Avantages | Inconvénients |

|---|---|---|

| Revêtement liquide | Application uniforme, personnalisation | Peut nécessiter plusieurs couches |

| Peinture en poudre | Durabilité exceptionnelle | Coût initial plus élevé |

| Anodisation | Améliore l’apparence, anti-corrosif | Coûteux pour des pièces grandes |

| Galvanisation | Protection à long terme | Rigidité excessive possible |

Maintenance Préventive et Surveillance : Meilleures Pratiques pour Assurer une Longévité des Équipements Exposés à lHumidité

La maintenance préventive est essentielle pour prolonger la vie des équipements exposés à l’humidité. Les inspections régulières permettent de détecter les signes de corrosion et d’autres dommages avant qu’ils ne deviennent des problèmes majeurs. Voici des pratiques indispensables :

- Réaliser des contrôles visuels fréquents pour identifier les zones à risque.

- Appliquer des revêtements protecteurs sur les surfaces métalliques pour prévenir la rouille.

- Mettre en place des déshumidificateurs dans les zones de stockage et de fonctionnement.

- Effectuer un nettoyage régulier pour éliminer les résidus qui retiennent l’humidité.

La surveillance de l’environnement joue également un rôle crucial. Il est judicieux d’installer des capteurs d’humidité et de température pour maintenir un environnement optimal. Les données collectées peuvent être analysées pour anticiper les interventions nécessaires avant l’apparition de la corrosion. Un tableau récapitulatif des conditions idéales pour différents équipements pourrait prendre la forme suivante :

| Équipement | Humidité Relative | Température Idéale |

|---|---|---|

| Machinerie industrielle | 40-60% | 20-25°C |

| Équipement électronique | 30-50% | 18-22°C |

| Stockage de marchandises | 45-65% | 15-20°C |

FAQ sur la Protection Contre la Rouille et l’Humidité

1. Qu’est-ce que la rouille et pourquoi est-elle un problème ?

Réponse : La rouille est le produit de l’oxydation du fer en présence d’humidité et d’oxygène. Elle se forme lorsque le métal est exposé à des conditions environnementales défavorables. La rouille affaiblit la structure métallique, pouvant entraîner des dommages importants et coûteux à réparer.

2. Pourquoi l’humidité favorise-t-elle la rouille ?

Réponse : L’humidité crée un environnement idéal pour l’oxydation du fer. Les molécules d’eau, en combinaison avec des électrolytes présents dans l’air ou dans l’eau, facilitent le processus électrochimique de la rouille. Plus l’humidité est élevée, plus le risque de rouille augmente.

3. Quels matériaux sont les plus susceptibles de rouiller ?

Réponse : Les métaux ferreux, comme le fer et l’acier, sont particulièrement vulnérables à la rouille. En revanche, des matériaux non ferreux tels que l’aluminium, le cuivre ou certains alliages inoxydables sont moins susceptibles de rouiller, bien qu’ils puissent être affectés par la corrosion.

4. Quelles sont les méthodes les plus efficaces pour prévenir la rouille ?

Réponse : Plusieurs méthodes efficaces existent pour prévenir la rouille :

- Peinture antirouille : Appliquer une peinture spécialisée qui forme une barrière contre l’humidité.

- Galvanisation : Utiliser un revêtement de zinc pour protéger le métal.

- Huile ou cire : Appliquer une couche d’huile ou de cire pour repousser l’humidité.

- Déshydratation : Utiliser des déshydratants dans les environnements confinés pour réduire l’humidité.

- Entretien régulier : Effectuer un entretien régulier peut aussi aider à identifier et réparer les zones affectées avant qu’elles ne s’aggravent.

5. Comment identifier la présence de rouille sur un objet ou une structure ?

Réponse : La rouille se manifeste par une coloration brun rougeâtre sur la surface du métal et peut également être accompagnée de flocons ou de pellicules. Une inspection visuelle régulière, en particulier dans les zones humides ou exposées aux intempéries, est cruciale. Une attention particulière doit être portée aux joints, aux soudures et aux coins, qui retiennent souvent l’humidité.

6. Quels sont les traitements possibles en cas de rouille déjà présente ?

Réponse : Les traitements varient en fonction de l’étendue de la rouille :

- Élimination manuelle : Utiliser des brosses métalliques ou du papier de verre pour enlever la rouille superficielle.

- Produits chimiques : Appliquer des inhibiteurs de corrosion ou des convertisseurs de rouille qui transforment la rouille en une surface stable.

- Remplacement : Dans les cas de rouille avancée, il peut être nécessaire de remplacer la pièce affectée.

7. Quelle est l’importance de l’entretien préventif ?

Réponse : L’entretien préventif est essentiel pour prolonger la durée de vie des matériaux métalliques. Un entretien régulier permet de détecter les signes de rouille avant qu’ils ne deviennent critiques et de mettre en œuvre des mesures préventives, évitant ainsi des réparations coûteuses et des interruptions d’utilisation.

8. Quelles sont les meilleures pratiques de stockage pour éviter la rouille ?

Réponse : Pour minimiser le risque de rouille :

- Stockez les objets métalliques dans un environnement sec et bien ventilé.

- Utilisez des housses de protection imperméables lorsque cela est possible.

- Évitez le contact direct avec l’eau ou l’humidité en utilisant des palettes ou des supports.

- Appliquez régulièrement des protecteurs de surface, tels que des huiles ou des sprays antirouille.

9. Existe-t-il des solutions écologiques pour la protection contre la rouille ?

Réponse : Oui, plusieurs solutions écologiques sont disponibles. Certaines incluent des revêtements à base d’eau, des teintures naturelles et des inhibiteurs de corrosion non toxiques. De plus, l’utilisation de matériaux recyclés ou de techniques de construction durables peut contribuer à réduire l’impact environnemental.

10. Où puis-je trouver plus d’informations ou des produits spécifiques pour la protection contre la rouille ?

Réponse : Vous pouvez consulter des quincailleries spécialisées, des magasins de bricolage ou des sites Web dédiés à la protection des métaux. Il est également conseillé de lire les avis des utilisateurs et de demander des recommandations à des professionnels de l’industrie pour choisir les meilleurs produits adaptés à vos besoins spécifiques.

Perspectives futures

la protection contre la rouille et l’humidité est une problématique essentielle tant pour la durabilité des infrastructures que pour la sécurité des équipements. Les investissements dans des solutions préventives, telles que les revêtements anticorrosion, les traitements hydrophobes et les systèmes de ventilation appropriés, se révèlent cruciaux pour prolonger la vie des matériaux et garantir leur performance optimale. Il est impératif de considérer non seulement le choix des matériaux, mais aussi les conditions environnementales spécifiques et les usages auxquels ils sont destinés. Une approche proactive, fondée sur l’évaluation rigoureuse des risques, permettra de minimiser les dommages causés par ces éléments, réduisant ainsi les coûts de maintenance à long terme. En intégrant des pratiques de protection durable au sein de la conception et de l’exploitation des structures, nous contribuons non seulement à la préservation des ressources, mais également à la promotion d’un environnement de travail plus sûr et plus efficace. Les entreprises et les particuliers doivent donc s’engager à mettre en œuvre ces stratégies dès les premières phases de leurs projets, car il est toujours plus judicieux de prévenir que de guérir lorsque l’on traite des effets néfastes de la rouille et de l’humidité.

Avec le code promo CHAUD profitez d'une réduction de 5% sur votre premier achat

Avec le code promo CHAUD profitez d'une réduction de 5% sur votre premier achat